El diseño de los actuales vehículos de rendimiento superior es cada vez más complejo. La sofisticación de los sistemas electrónicos de un Jaguar moderno implica 100 unidades de control electrónicas, 100 millones de líneas de software y 10.000 requisitos de productos diferentes para cada modelo.

Con el conocimiento adquirido en industrias de alta tecnología, como la industria aeroespacial y Fórmula 1TM, la ingeniería virtual logra niveles de rendimiento y calidad impensables con los procesos de diseño tradicionales, y está revolucionando el método de desarrollo de los Jaguar de hoy y del futuro.

La inversión de 13 millones de libras al año es buena prueba de nuestra gran apuesta por la ingeniería virtual. Se pueden utilizar herramientas, como el software de dinámica de fluidos computacional (CFD) y la ingeniería asistida por ordenador (CAE), para modelar virtualmente las distintas áreas de un coche: desde la aerodinámica y la gestión térmica, pasando por la suspensión y el diseño de la estructura de protección frente a impactos, hasta el desarrollo y la durabilidad del grupo motriz. Incluso es posible simular el diseño de detalles, como las escobillas del limpiaparabrisas, con modelos aeroacústicos de corrientes de aire fluctuantes para minimizar el ruido generado.

La prueba más fehaciente de este compromiso con la ingeniería virtual es el centro de innovación virtual, cuyo objetivo es materializar en los productos finales el máximo número de aspectos posibles de esta simulación. Ubicado en el centro de ingeniería de Jaguar en Gaydon, supuso una inversión de 2 millones de libras, a los que se han sumado 3 millones de libras más para ampliar la selección de herramientas virtuales para el proceso de desarrollo.

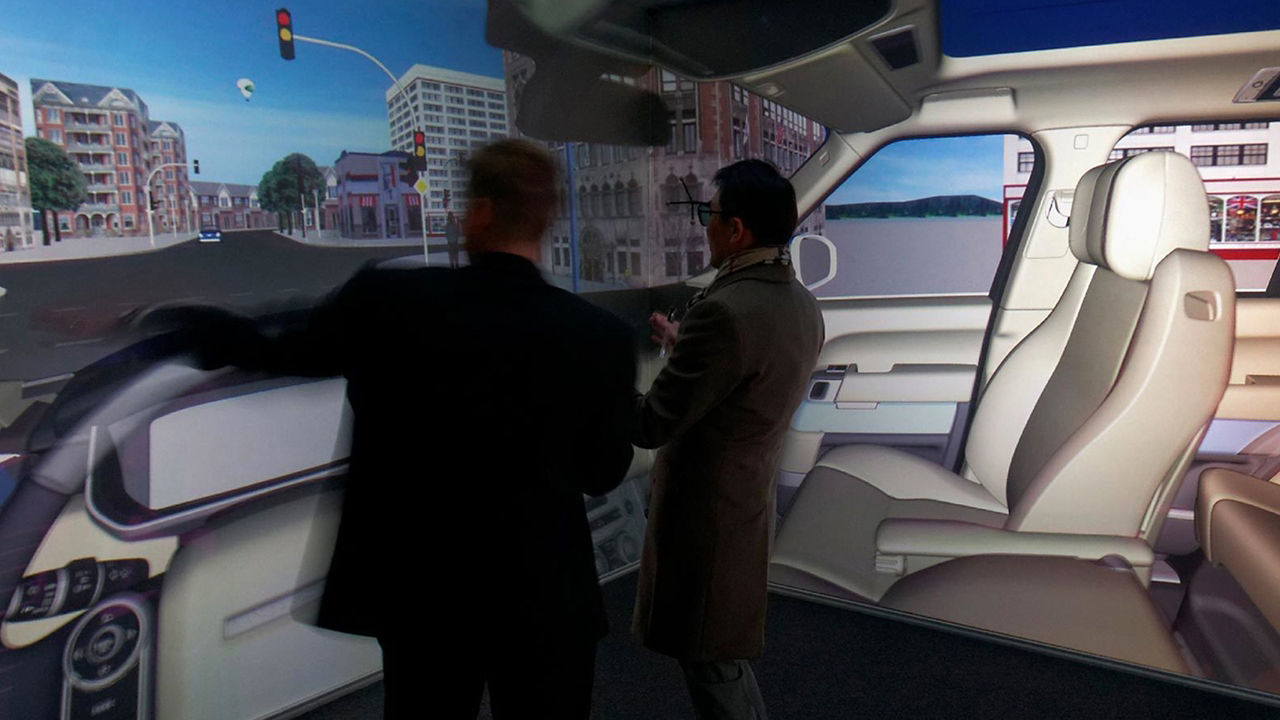

La sala de realidad virtual en 3D, con ocho proyectores digitales de alta resolución, crea una imagen tridimensional a tamaño completo a partir de modelos generados por ordenador. Con las gafas 3D, los operadores pueden ver y manipular la imagen con un puntero de control y optimizar el diseño exterior, el espacio interior, las posiciones de los asientos, la visibilidad y la disposición de los mandos.

En el laboratorio de realidad virtual de ergonomía y el banco de pruebas de realidad aumentada, los ingenieros y diseñadores usan las gafas de realidad virtual para adentrarse en el entorno de un vehículo, a la vez que la plataforma táctil multifunción y la tecnología háptica les permiten interactuar con el coche y sus mandos. Mediante el análisis del rendimiento óptico pueden simular la reflexión de los componentes interiores y la iluminación del parabrisas.

Otras herramientas, como la pantalla en escala 1:1, permiten a los diseñadores representar imágenes CAD en tamaño real de los nuevos diseños de coches. Y el simulador de conducción altamente avanzado permite a los ingenieros desarrollar la dinámica de conducción y optimizar las características de ruido, vibraciones y asperezas sin tener que salir del edificio.

Esta metodología de desarrollo de ingeniería virtual ya está definiendo el proceso de diseño de los modelos actuales y futuros. Sirvan de ejemplo los 1,8 millones de simulaciones llevadas a cabo para el desarrollo del XE que, trasladados a cifras, supusieron 36 millones de horas de tiempo de simulación con la CPU y 1.200 TB de datos.

Alrededor del 40 % de los requisitos de diseño y rendimiento de los vehículos Jaguar Land Rover ya se verifican con herramientas de simulación virtual, y estamos colaborando con socios expertos para lograr nuestro objetivo del 100 % para 2020.

MÁS HISTORIAS

PROCESO DE PRUEBAS

Fecha de publicación: 18-08-2016

En cada fase de diseño, desarrollo y producción, los componentes de un Jaguar se someten a miles de pruebas y comprobaciones de seguridad, durabilidad y calidad para garantizar que el producto final te ofrece lo mejor en fiabilidad, seguridad y rendimiento al volante que jamás podrás encontrar en otro vehículo.